Безклинкерный цемент

Традиционные технологии производства цемента включают стадию получения клинкера – гранулированной смеси исходных размолотых известняка и глины, прокаленной при температуре 1400 °С (портландцемент). Основными недостатками данной технологии выступают:

- Высокая энергоемкость;

- Высокая капиталоемкость;

- Длительные сроки окупаемости;

- Негативное влияние на окружающую среду (неэкологичность).

Частично устранить или сократить все негативные моменты, связанные с традиционным процессом производства цемента, призвана альтернативная технология производства так называемого бесклинкерного цемента. При «холодном» способе производства стадия высокотемпературной прокалки клинкера, осуществляемая в дорогостоящих барабанных вращающихся печах и соответственно сопровождаемая большим расходом топлива, исключается из технологического процесса. Это позволяет многократно сократить потребление энергоносителей и на порядок уменьшить капитальные затраты. Таким образом, бесклинкерная технология производства цемента даже на малотоннажных установках обеспечивает трёхкратное снижение его себестоимости.

Бесклинкерный цемент – шлако-щелочный цемент, который может использоваться в тех же сферах применения, что и традиционный цемент. Физико-химические свойства шлако-щелочного цемента аналогичны свойствам традиционного цемента. А строительный раствор и бетон из такого цемента отличаются высокой износостойкостью даже в агрессивной среде, такой как морская вода, а также обладает низкой температурой гидратации.

Основа шлако-щелочного цемента - шлак. Получить его возможно двумя способами:

1) Основные компоненты – Al2O3, SiO2, CaO – смешиваются в пропорции, которая позволяет получить оптимальный состав смеси для получения высококачественного шлака после расплава компонентов. В качестве сырья на выбор могут быть использованы:

- зольная пыль, вулканический пепел, пуццолана

- известняк, известковая глина, карбонат кальция или доломитизированный известняк

- песок, глина содержащая песок или известь содержащая песок

- минеральные отходы, содержащие кальций, алюминий, кремний.

2) Готовый доменный шлак, полученный в процессе производства чугуна.

1) Производство цемента на основе специального гидравлического шлака

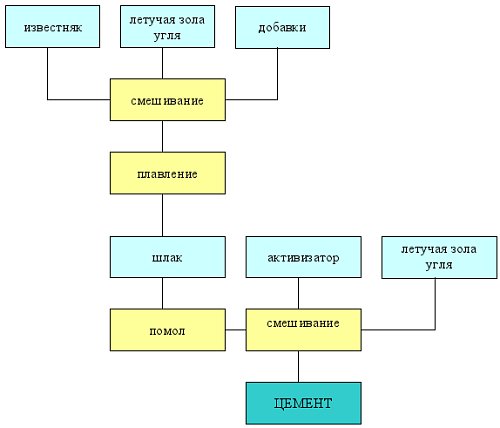

Процесс производства бесклинкерного цемента на основе специального гидравлического шлака состоит из трех этапов, которые отличаются от этапов производства традиционного портландцемента: плавление, охлаждение расплава, помол цемента.

Плавление сырья для получения шлака

Сырье для получения специального гидравлического шлака расплавляется в плавильной печи. Перед тем как поступить в плавильную печь сырье проходит через устройство предварительного нагрева, использующее отработанное тепло плавильной печи. Плавильная печь напоминает стекловаренную печь, однако при производстве цемента нагрев печи осуществляется за счет угля, пылевидного топлива, традиционного топлива или газа. Температура плавления – около 1450°C.

Охлаждение расплава и помол

На выходе из плавильной печи расплав охлаждается и подвергается грануляции. Данная система грануляции с водяным охлаждением позволяют обеспечить высокую реактивность шлака. Охлаждающая вода подается под большим давлением, что позволяет обеспечить быстрое охлаждение жидкой стекломассы и высокое содержание стекла в шлаке. На выходе из охлаждающей системы мы получаем слегка теплый и практически сухой шлак, готовый к использованию.

Быстрое охлаждение расплава позволяет получить шлак с очень высокой потенциальной реакционной способностью. Гранулят может храниться в течение длительного периода времени без потери данного свойства.

Охлажденный гранулированный шлак необходимо измельчить. После измельчения до порошкообразного состояния шлак готов к реакции при взаимодействии с водой.

Изготовление цемента

Для изготовления готового к использованию цемента смешиваются три компонента:

- высушенный и гранулированный шлак

- порошкообразный дополнительный материал

- небольшое количество активизатора

Компоненты дозируются и смешиваются в нужных пропорциях для получения цемента желаемого качества.

В качестве дополнительного материала может использоваться:

- зольная пыль, вулканический пепел, пуццолана

- песок, глина содержащая песок или известь содержащая песок

- доменные шлаки

Активизатор добавляется в небольших количествах (от 2 до 5% от массы смеси). Количество и тип активизатора зависит от того, какую марку цемента вы хотите получить. Различное дозирование и выбор смешиваемых компонентов позволяет производить большое количество различных марок цемента на основе одних и тех же базовых компонентов.

В связи с высокой реакционной способностью приготовленного шлака , необходимы добавки, сдерживающие реакцию, такие, как зольная пыль или другое химически инертной вещество.

Голландская компания ASCEM BV разработала рецептуру, при которой смесь измельченного шлака и инертного вещества - золы – составляет 50/50.

Выше были приведены этапы производства цемента, характерные исключительно для производства шлакового цемента. Остальные этапы схожие с этапами производства традиционного портландцемента:

- Разработка месторождений сырья, подготовка сырьевых материалов, дробление, помол и хранение различных сырьевых компонентов перед этапами предварительного нагрева и плавления.

- Смешивание различных компонентов перед этапами предварительного нагрева и плавления.

- Упаковка цемента в мешки и отгрузка на склад после этапа смешивания шлаков, дополнительных материалов и активизатора.

Схема производства бесклинкерного цемента на основе специального гидравлического шлака{mosloadposition kontent}

Источник: по данным компании ASCEM BV

Полученный таким способом цемент обладает очень низкой температурой гидратации при производстве бетона, в связи с этим он может использоваться в производстве монолитного бетона, укладываемого в большие массивы. Другим важным свойством бетона является его высокая коррозиестойкость в агрессивной среде, такой как морская вода или сточные воды.

Ниже приведена сравнительная таблица свойств бесклинкерного цемента и традиционного портландцемента.

Сравнительная характеристика свойств бесклинкерного цемента и традиционного портландцемента.

|

Физико-химические свойства цемента/строительного раствора |

Обычный цемент, сопоставимый со свойствами портландцемента |

Модифицированный |

|

удобоукладываемость |

0 |

++ |

|

температура гидратации |

++ |

+ |

|

прочность при сжатии в возрасте 1 день |

++ |

+ |

|

прочность при сжатии в возрасте 28 дней |

0 |

++ |

|

устойчивость к проникновению воды |

0 |

+ |

|

устойчивость к воздействию CO2 |

0 |

+ |

|

коррозиестойкость |

0 |

0 |

|

сульфатостойкость |

++ |

+++ |

|

устойчивость к воздействию серной кислоты |

+ |

++ |

|

устойчивость к воздействию хлора |

+ |

+ |

0 одинаково

+ немного превосходит

++ превосходит

+++ намного превосходит

Источник: по данным компании ASCEM BV

Помимо высоких потребительских характеристик производство бесклинкерным способом оказывает меньшее воздействие на окружающую среду по сравнению с традиционными методами производства цемента.

При производстве цемента традиционным способом сырье обычно добывается из земли в больших количествах и трансформируется в цементирующий материал через обжиг, спекание или плавление и помол. Данные процессы являются чрезвычайно энергоемкими и оказывают негативное влияние на окружающую среду.

Помимо добычи сырья выброс в атмосферу отработанных газов и загрязнение атмосферы пылью также отрицательно сказываются на состоянии окружающей среды. Хотя производство бесклинкерного цемента не свободно от выделения в атмосферу газов и пыли, оно все же является более экологически чистым по сравнению с производством традиционного портландцемента.

Также в производстве бесклинкерного цемента используется вторичное сырье, такое как зольная пыль, что позволяет экономить природные ресурсы планеты.

Сравнительная характеристика свойств бесклинкерного цемента и традиционного портландцемента

|

Потребление сырья (кг) на тонну производимого цемента |

||

|

|

ASCEM |

Портландцемент |

|

Известняк |

400 |

1200 |

|

Глина |

50 |

200 |

|

Гипс |

0 |

50 |

|

Зольная пыль |

650 |

100 |

|

Активизатор |

100 |

0 |

|

Всего |

1200 |

1550 |

|

Потребление энергии |

||

|

|

ASCEM |

Портландцемент |

|

Первичное потребление энергии (гигаДжоуль) |

1,7 |

3,2 |

|

Электроэнергия(кВт/ч) |

180 |

100 |

|

Общее потребление энергии |

2,4 |

3,6 |

|

Выбросы газов и пыли в атмосферу |

||

|

|

ASCEM |

Portland Cement |

|

CO2 (мг/Нм2) |

175 |

528 |

|

No2 (мг/Нм2) |

200 - 300 |

600 - 2200 |

|

SO2 (мг/Нм2) |

35 |

35 |

|

Пыль(мг/Нм2) |

<50 |

<50 |

Источник: по данным компании ASCEM BV

Стоимость производства описанного бесклинкерного цемента складывается из тех же элементов, что и стоимость производства традиционного цемента. Размер инвестиций в производство такого цемента не намного отличается от размера инвестиций в производство традиционного цемента (из расчета суммы инвестиций на тонну производимого цемента), однако производство бесклинкерного цемента может быть прибыльно даже на заводах с небольшими мощностями, такими как 120000 - 350000 тонн в год. Это позволяет основать производство цемента даже в тех регионах, где уже присутствуют производители традиционного цемента. Потенциальные производители шлакового цемента могут занять место на рынке между небольшими производителями традиционного цемента(30.000-80.000 т/г) и крупными производителями (начиная с 700.000 т/г).

Кроме того, для производства бесклинкерного цемента на основе специального шлака подходит более широкий ассортимент первичного и вторичного сырья, чем для производства традиционного цемента, таким образом, производитель может выбрать более дешевое сырье для производства.

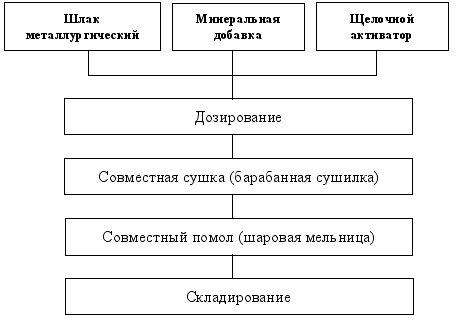

2) Производство цемента на основе доменного шлака

Другая технология производства бесклинкерного цемента представляет собой процесс переработки металлургических шлаков и получения гидравлических вяжущих идентичных цементам марок М300 или М400.

В течение первой половины 20 века было установлено, что доменные шлаки могут быть активизированы, если они обладают должным химическим составом и содержанием стекла. В данном случае шлак приобретает потенциальные гидравлические свойства: он может реагировать с портландцементом при добавлении воды, действуя как шлакопортландцемент. Другой установленной характеристикой доменного шлака была его способность вступать в реакцию с солями щелочных металлов. В данном случае шлак активизируется и может реагировать особым образом. Основные этапы производства включали в себя: помол доменного шлака до порошкообразного состояния и добавление щелочной субстанции.

Попытки произвести и использовать щелочно активированный шлаковый цемент предпринимаются в течение уже 80 лет. Со времени первых разработок, Пурдон цемент (Purdon cement), полученный в результате сырого помола шлаков и щелочных солей, процесс Трифа (Trief process) стали довольно известными, реализация в промышленных масштабах данного вида цемента проводилась в Польше, Украине и Скандинавии. Данный цемент в основном применялся в производстве бетонных блоков с применением повышенных температур при выдерживании бетона.

В большинстве случаев, базовым сырьем при производстве шлакового цемента являлся доменный шлак, а активизация проводилась при помощи щелочных солей. С самого начала производства в промышленных масштабах бетона с использованием данного вида цемента было доказано высокое качество получаемого конечного продукта. В конце 20 века интересные исследования и разработки проводились Дейей, Малолепсзи (Польша), Глухковским (Украина), Нанкинским институтом химической технологии.

В общем виде процесс получения цемента на основе доменного шлака состоит из нескольких непрерывных, связанных между собой стадий

- дозирование сырья: подача сырья со склада и составление в требуемых пропорциях шихты - смеси шлака, минеральных добавок и химического активатора;

- сушка подготовленной шихты – необходима для обеспечения её последующего тонкого помола; производится в барабанной сушилке;

- размол шихты: на этой стадии осуществляется тонкий помол шихты, её полная гомогенизация и формирование свойств цемента; процесс производится в шаровой мельнице;

- затаривание и отгрузка готового цемента.

Основным сырьём для предлагаемого производства являются доменные шлаки.

Доменные гранулированные шлаки – отход металлургического производства, получаемый при грануляции металлургического шлака и соответствующие требованиям ГОСТ 3476-74 «Шлаки доменные и электротермофосфорные гранулированные для производства цемента. Технические условия».

Американское общество по испытанию материалов (ASTM C125) определяет доменный шлак как «неметаллический продукт, состоящий в основном из силикатов и алюминатов кальция, полученный вместе с чугуном в доменной печи в виде расплава».

При производстве чугуна в доменную печь загружают железную руду, флюсовый камень (известняк и/или доломит) и кокс. Получаемая на выходе из печи продукция - расплавленный чугун и шлак. Шлак состоит в основном из кварца и оксидов алюминия (от железной руды) и оксидов кальция и магния (от флюсового камня). Из печи шлак выходит в расплавленном состоянии, причем температура расплава может превышать 1480°C (2700°F). Существует четыре основных способа обработки расплавленного шлака: охлаждение воздухом, быстрое охлаждение холодной водой (вспучивание шлака), дробление и помол. При каждом из данных методов обработки получается уникальный шлаковый материал, обладающий отличительными свойствами.

Основные составляющие доменного шлака - кварц, оксиды алюминия, кальция и магния, на которые приходится 95% всего состава шлака. Остальные 15% - марганец, соединения железа и серы и следовое количество других элементов. Однако, следует отметить, что основные оксиды, входящие в состав шлака не встречаются в свободной форме. В доменном шлаке, охлажденном воздухом, оксиды объединяются в различные силикаты и алюмосиликатные минералы, такие как мелилит, мервинит, волластонит и др., которые также существуют в виде природных пород. В дробленом и молотом шлаках, данные элементы присутствуют в виде стекла. Химический состав шлаков варьируется в очень узких пределах, поскольку все сырье, загружаемое в доменную печь, очень тщательно отбирается и смешивается.

Типичный химический состав доменного шлака

|

кварц(SiO2) 32-42% |

сера (S)* 1-2% |

|

оксид алюминия(A12O3) 7-16% |

оксид железа (Fe203) 1-1,5% |

|

оксид кальция (CaO) 32-45% |

оксид марганца (MnO) 0,2-1% |

|

окись магния (MgO) 5-15% |

|

* в основном в виде сульфида кальция

Источник: National Slag Association

Металлургические шлаки накапливаются на предприятиях Кузбасса и Урала и исчисляются десятками миллионов тонн. Используемые в производстве минеральные добавки и химические активаторы также являются отходами производства. Они образуются на многих отечественных предприятиях, и эти предприятия расходуют ощутимые средства на их утилизацию. Таким образом, имеется широкий круг альтернативных источников сырья для предлагаемого в проекте производства.

Принципиальная технологическая схема производства бесклинкерных цементов на основе доменных шлаков

Источник: по данным компании Крона-СМ

К преимуществам технологии производства цемента на основе металлургического шлака относятся:

- Простота, экономичность технологического процесса и используемого оборудования;

- Использование в качестве сырья промышленных отходов (дешевизна, устранение загрязнений окружающей среды);

- Пониженные энергозатраты и удельные капиталовложения.

- Небольшая мощность производства позволяет сократить срок между изготовлением и использованием цемента, устраняя тем самым его дезактивацию (нормативный срок хранения свежего портландцемента – 3 месяца);

- Возможность выпуска цементов с повышенной скоростью твердения (согласно требованиям Заказчиков);

- Возможность производства широкой гаммы цветных цементов с незначительным увеличением себестоимости продукции.

- Гибкость производства, возможность быстрого перехода к выпуску других видов и марок цементов.