Как делают ламинат

Объем спроса на ламинат в 2010 году удвоится. Рост рынка ламинированных напольных покрытий будет вызван тенденцией замещения ламинатом, в первую очередь, напольных покрытий из ПВХ (линолеума). При этом основной тенденцией развития рынка ламинированных напольных покрытий будет являться вытеснение российским ламинатом импортной продукции.

Все мировые производители ламинированных напольных покрытий выполняют полный цикл работ, включающий:

- Производство древесноволокнистой плиты-основы

- Облицовывание плит

- Фрезерование напольных панелей

Технология производства древесноволокнистых плит (МДФ)

Подготовка сырья (изготовление щепы)

Круглый лес подвергается окорке (wood debarking) в барабанном окорочном станке. Затем очищенные от коры бревна поступают на рубительную машину, в которой получают щепу (chipping).

Щепа проходит через систему сит (screening), где механической сортировкой делится на крупную и мелкую фракции. Отсортированная щепа из сортировочной установки с помощью ленточного конвеера подается непосредственно в сепаратор для промывки щепы. Все мелкие посторонние включения, которые могут оказаться в щепе (грязь, песок, мелкие камешки, стекло и т.п.) вымываются горячей водой и оседают на дне емкости.

После мойки щепа попадает в бункер, где нагревается паром до 95-100 градусов Цельсия, для того, чтобы - независимо от погодных условий - обеспечить одинаковую температуру и влажность щепы на входе в пресс.

Затем материал попадает на несколько минут еще в одну емкость, где под высоким давлением горячего пара мы делаем обогрев до 165-175 градусов.

Прогретая щепа становится очень пластичной - ее можно качественно размельчить, не затрачивая большого количества энергии. Очищенная от примесей щепа нужной фракции готова к размолу на волокно.

Подготовка волокна

Размельчение щепы на волокно происходит на рафинере (defibrator). Это единственное размельчение в технологической цепочке производства MDF (в отличие от ДВП, где размельчение производится механически в два этапа).

На выходе из рафинера к древесной массе добавляются связующие, включая смолы, парафиновую эмульсию (resin & wax) и - при необходимости - отвердители.

Полученная древесная масса попадает в сушилку. Конструкция сушилки может представлять собой традиционную одноступенчатую конструкцию пневматического типа (трубного типа) или же двухступенчатую конструкцию.

Задача сушилки - не только сушить, но и выравнивать влажность материала по объему древесной массы (влажность древесной массы на выходе из сушилки не должна превышать 8-9%).

После сушилки из древесной массы нужно вытянуть воздух, что достигается с помощью циклонов.

На транспортере также может быть смонтирован воздушный сепаратор, где отбирается крупная фракция волокна (контроль качества измельчения на рафинере - крупная фракция может получиться от недостаточного или недостаточно равномерного нагрева волокна перед измельчением на рафинере).

Формирование ковра и подпрессовка

Участок формирования ковра состоит из двух частей - накопительного бункера, где хранится запас древесной массы для работы в течение 6-8 минут, и непосредственно формирующей машины (mat former). Волокно подается узлом, равномерно распределяющим его по всей ширине дозирующего бункера.

Формирующая машина представляет собой ряд роликовых направляющих, которые подают и выравнивают волокно на ленте транспортера. Несколько съемных валиков равномерно подают поступающее из дозирующего бункера волокно на направляющую пластину, которое затем поступает на формирующую головку. Формирующие вальцы распределяют волокно в заданном технологическом режиме на донный формирующий транспортёр. Формирующие вальцы выставляются по высоте и распределяют волокно равномерно по всей ширине формирующегося ковра. Постав выравнивающих роликов, работающих сверху формируемого ковра, обеспечивает его ровную поверхность.

Сформированный ковёр с высокой точностью взвешивается на ленточных весах. В зависимости от результатов взвешивания регулируется скорость транспортёра дозирующего бункера формирующей установки.

Готовый ковер поступает на предварительное прессование (prepressing), где проходят процессы выдавливания воздуха из объема плиты - на специальном участке с перфорированной лентой. Эффективная подпрессовка обеспечивает целостность ковра перед прессом.

Толщина плиты здесь уменьшается в 4-7 раз, после чего ковер уже становится похожим на толстую рыхлую плиту заданной ширины (равной ширине ленты конвейера) - в таком виде он и подается на главный пресс (mat conveying).

Прессование

Могут использоваться прессы трех типов: многоэтажные, одноэтажные и непрерывные.

Непрерывный пресс одинаково пригоден для производства плит МДФ, ДСтП и ОСБ. Его достоинства:

- увеличение производительности на 10-20%,

- снижение разнотолщинности готовой продукции,

- повышение качества,

- упрощённое техобслуживание, минимальные затраты на монтаж.

Многоэтажные прессы типа заслужили хорошую репутацию благодаря своей высокой надёжности. Его достоинства:

- равномерный нагрев всей нагревательной плиты,

- надёжная гидравлическая система,

- автоматическая система управления,

- симультанный механизм,

- возможность производства дверных полотен.

Одноэтажный пресс спроектирован для увеличения окупаемости линий малой производительности. Особенностями пресса этого типа является:

- быстрое изменение производственных параметров,

- проведение изменений длины и ширины плит,

- обеспечение точной ширины плит и быстрого цикла прессования.

Промежуточный склад и отделка

Конечная обработка плиты является одним из ключевых процессов в производстве МДФ и включает: линию разгрузки пресса, промежуточнон хранение, линию шлифования, раскрой в размер, линию упаковки.

Линии разгрузки

После прессования излишек по ширине обрезается «на ходу» специальной обрезной пилой. Затем «бесконечная» лента MDF, выходящая из пресса, режется делительной пилой, перемещающейся относительно наблюдателя со скоростью движения плиты по конвейеру (sawing). Таким образом, так же «на ходу», получаются прямоугольные плиты необходимого формата.

Эти плиты попадают в веерный охладитель (cooling), где охлаждаются в течение 20-25 минут. Веерные охладители обеспечивают эффективное и надёжное охлаждение плит до штабелирования. Количество вееров конструируется с учётом производительности предприятия для обеспечения оптимальной температуры плиты перед штабелированием.

Промежуточное хранение

Может осуществляется «вручную» (с использованием погрузочных мащин) либо быть полностью автоматизирована и обеспечивать управление складом в реальном масштабе времени с помощью компьютерной системы управления.

Линия шлифования

Плиты после пресса могут иметь определенную разнотолщинность, дефекты поверхности. Эти недостатки устраняются в процессе калибровки и шлифования, осуществляющегося в широколенточных многоагрегатных станках.

Раскрой плит в размер

В настоящее время становится все более необходимым иметь такую систему раскроя, которая могла бы быстро адаптироваться к нуждам заказчика. Обрезки от распиловки после обработки в дробилке или рубительной машине направляются в энергетическую установку.

Линия упаковки

Линии упаковки могут быть легко приспособлены к различным размерам упаковок и к разным упаковочным материалам.

Облицовывание древесноволокнистых плит

Для облицовки древесноволокнистых плит бумажно-смоляными пленками используют два различных процесса: каширование (технология HPL - High Pressure Laminate) и ламинирование (технология DPL - Direct Pressure Laminate). Также существует разработанная концерном HDM и компанией DTS технология ELESGO (elektronenstrahlgehaertete Oberflaeche).

Каширование плит (технология HPL - High Pressure Laminate)

Производство ламината начиналось с технологии HPL (High Pressure Laminate).

Кашированием называют технологию облицовывания древесных плит, при которой плёнка, непрерывно подаваемая из рулона, накатывается на предварительно промазанную клеем пласть. Накатывать плёнку можно одновременно на обе пласти.

Условно различают холодное, тёплое и горячее каширование.

Холодное применяется при облицовывании нетермостойкими плёнками, в основном синтетическими, с применением ПВА-клеёв. Отверждение клея обычно происходит в стопе с небольшой нагрузкой сверху.

При тёплом кашировании клей наносится на неостывшую (или предварительно подогретую) пласть, что способствует испарению из него влаги и ускорению процесса отверждения. При этом разбухание плиты происходит равномерно и её структура не будет проявляться на наружной стороне облицовки. Для окончательного схватывания клея изделия выдерживаются в стопе. Этот способ подходит для облицовывания плит меламиновыми плёнками, в том числе с финиш-эффектом.

Наиболее распространено горячее каширование, оно же термокаширование, при котором применимы различные клеи, в том числе карбамидные. Клей и отвердитель наносятся на поверхность древесной плиты, а облицовочный материал накатывается на неё нагретыми вальцами. Из-за довольно высоких температур и влажности в процессе термокаширования возникают не только упругие, но и пластические деформации поверхности. Именно последние вызывают эффект «выглаживания», то есть формирование более стабильной, чем при холодном кашировании, облицовки. После термокаширования плиты можно сразу же обрабатывать на круглопильных станках.

Для каширования применяют каландровые прессы, их комбинации с одноэтажными позиционными короткотактными прессами, а также двухленточные проходные прессы.

Отечественная линия каширования с каландровым прессом, схематически представленная на рисунке 2.1, предназначена для одно- и двухстороннего облицовывания бумажно-смоляными плёнками стружечных или волокнистых плит толщиной от 2,5 до 40 мм и шириной до 1850 мм.

Рисунок "Схема линии каширования на базе каландрового пресса"

1– роликовый транспортёр, 2 – подъёмный стол, 3 – щёточный станок, 4 – вальцовый станок для нанесения отвердителя,

5 – канал инфракрасной сушки отвердителя, 6 – клеенаносящий станок, 7 – роликовый транспортёр,

8 – каландровый пресс (кашировальная установка), 9 – отсекатель плёнки, 10 – ленточный транспортёр, 11 – приёмный стол

Технологический процесс начинается с очистки плит от пыли в щёточном станке: его щётки диаметром 280 мм вращаются со скоростью 300 об/мин, сметаемая пыль удаляется через эксгаустер.

По промежуточному роликовому транспортёру плита-основа подаётся в вальцовый станок, где на одну или обе пласти наносится раствор отвердителя. Для карбамидных смол применяют кислый отвердитель в концентрации 20–30%, с водородным показателем рН не более 2,5 и вязкостью 20–70 с по ВЗ-4. Расход отвердителя примерно 30–35 г/м2.

После нанесения отвердителя плита проходит через инфракрасную сушилку для удаления растворителя и затем подаётся в клеенаносящий станок, где на равномерно подсушенный отвердитель наносится термореактивная смола в концентрации до 70%, с вязкостью 100–140 с по ВЗ-4 и начальной кислотностью рН = 7–8,5. Время желатинизации смолы, нанесённой поверх отвердителя, должно быть не более 50 секунд при температуре 100 °С. Расход смолы 100–120 г/м2.

Далее плита пропускается через вальцовый пресс, в котором к подготовленной пласти прикатывается бумажно-смоляная плёнка. Вальцы обогреваются термомаслом с температурой около 200 °С. Зазор между кашировальными вальцами, регулируемый с пульта управления, должен быть на 0,1 мм меньше толщины плиты-основы. Качественное облицовывание возможно только при достаточно стабильной толщине плит в партии – разброс должен быть в пределах ±0,2 мм. Облицованные плиты после отсечения плёнки поступают на приёмный стол и укладываются в стопу. Скорость подачи в такой линии 12–17 м/мин.

При использовании плёнок, на которые уже нанесён слой подсушенного термопластичного клея или плёнок с неполностью отверждённой меламиносодержащей смолы, технологический процесс значительно упрощается. Отпадает необходимость в нанесении и сушке отвердителя и в нанесении термореактивной смолы на пласть. Плита-основа сразу после очистки идёт в вальцовый станок для каширования.

На рисунке 2.2 представлен общий вид установки для непрерывного термокаширования плит.

Рисунок "Пресс непрерывного действия для каширования древесных плит"

1 – стальные ленты, 2 – ведомые барабаны, 3 – натяжное устройство, 4 – основание, 5 – рама, 6 – приводные барабаны

Пресс имеет два приводных барабана и два ведомых, на которых натянуты стальные ленты.

Скольжение лент по горячим плитам обеспечивается посредством воздушной подушки, поэтому мощность привода барабанов составляет всего 8–9 кВт. Пресс работает при постоянном рабочем давлении (не более 2 МПа), скорость подачи до 16 м/мин. Очищенные от пыли плиты подаются встык одна за другой на участок двухсторонней облицовки. Плёнка из рулонов, натягиваемая сверху и снизу на непрерывно движущиеся плиты, отверждается в ленточном прессе. На выходе из пресса предусмотрены станок для фрезерования продольных кромок (снятия свесов) и диагональная пила для поперечной обрезки плит.

Каширование – более дешевый и простой способ декорирования шлифованной плит. Однако кашированные плиты заметно проигрывают ламинированным по ряду важнейших показателей, влияющих на долговечность продукции (износостойкость, устойчивость к воздействию высоких температур и т.д.). Кроме того, при кашировании невозможно придать поверхности плиты структурный рисунок (имитация древесных пор, апельсиновой корки и др.) – кашированная плита может быть только гладкой. Единственным достоинством кашированных плит на сегодня остается их низкая стоимость, однако это «достоинство» быстро превращается в недостаток и дополнительные затраты при эксплуатации мебели, сделанной из кашированной плиты.

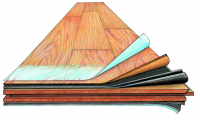

Рисунок "Структура HPL-ламината"

1. Композитное покрытие

2. Клей

3. Плита-основа

4. Клей

5. Стабилизирующий слой

Источник: с сайта «Association of European Producers of Laminate Flooring»

Ламинирование плит (технология DPL - Direct Pressure Laminate)

Ламинированием в плитном производстве называют напрессовывание на пласть плиты листов того же формата из пропитанных бумаг с неполностью отверждённой смолой. Обычно это меламиносодержащие смолы, которые отверждаются, схватываясь с основой, в горячем прессе, так что наносить клей на поверхность плиты не требуется. Та часть смолы, которая выдавливается на поверхности, обращённые к прокладочным листам пресса, воспринимает структуру последних. Используя соответствующие прокладки, можно получать облицованные плиты с гладкой или тиснённой поверхностью.

В зависимости от назначения облицованной плиты, её покрытие может быть одно- или многослойным. У напольных щитов поверх декоративной плёнки обязательно должен быть прочный защитный слой – оверлей. Во избежание коробления щита на его нелицевую пласть тоже наносится покрытие – так называемый компенсирующий слой. После окончательного отверждения смола превращается в термореактивный полимер, а получаемая плита представляет собой композитный материал, по структуре напоминающий слоистый пластик, только вместо крафт-бумаги использован жёсткий субстрат, то есть плита-основа.

Прежде основным облицовочным оборудованием при ламинировании были многоэтажные горячие прессы, заимствованные из фанерной промышленности. Когда увеличился спрос на мебельные детали с глянцевой поверхностью, в таких прессах стали применять полированные стальные поддоны и охлаждать плиты пресса перед снятием давления. Полированные поддоны требуют очень аккуратного обращения, даже шлифовальная пыль и отпечатки пальцев на них могут снизить качество облицовки. Поэтому на участке ламинирования должна поддерживаться безупречная чистота, а персонал работает в особой одежде и обуви.

Цикл облицовывания в многоэтажном прессе длится несколько минут: в течение этого времени плиты пресса охлаждаются, чтобы можно было выгрузить одни поддоны и загрузить другие. Из-за необходимости отводить горячий теплоноситель, а затем снова доводить его до рабочей температуры энергозатраты при использовании многоэтажных прессов довольно высокие.

Высокомеханизированные и автоматизированные линии на базе таких прессов позволяют реализовывать высокую скорость отверждения пропиточных смол. Показанная схематически на рисунке 2.4 линия имеет в своём составе устройство для поштучной подачи плит, щёточный станок для их очистки, устройства для сборки пакетов и их быстрой загрузки в пресс.

Рисунок "Схема линии ламинирования"

1 – подача плит из штабеля, 2 – подача облицовочной бумаги и формирование пакетов, 3 – загрузка пакетов,

4 – горячий короткотактный пресс, 5 – устройство замены прокладочных листов пресса, 6 – продольная обрезка плит,

7 – поперечная обрезка и очистка плит, 8 – сортировка с раскладкой в штабели

Для тиснения поверхности с целью получения негладкой, пористой структуры пресс оборудуется специальными поддонами, предусмотрено приспособление для быстрой смены поддонов.

При формировании пакета листы облицовочного материала очень точно фиксируются на плите-основе электростатическим способом. Собранный трёхслойный пакет автоматически перемещается в пресс, который смыкается очень быстро, чтобы открытое время было минимальным. Рабочие температуры пресса 180–200 °С. При столь высокой температуре смола в составе облицовочного материала плавится и отверждается, а сам он после прессования превращается в монолитный поверхностный слой плиты.

Давление в горячем прессе 3,5–4,5 МПа при разнотолщинности облицовываемых плит в пределах ±0,3 мм. Если же разброс по толщине не превышает ±0,2 мм, давление можно уменьшить до 2,5–3,5 МПа.

Цикл прессования при облицовывании состоит из следующих этапов:

- снижение давления в прессе,

- быстрое открытие пресса,

- выгрузка облицованной плиты с одновременной загрузкой нового пакета,

- быстрое закрытие пресса,

- повышение давления,

- выдерживание под давлением.

Обычно типовая оснастка на подобных установках позволяет получать матовую облицовку пласти. Для получения глянцевых облицовок применяют полированные стальные листы в качестве прессующих поверхностей, а высокого глянца у ламинированного покрытия можно добиться только в многоэтажных прессах с охлаждением рабочих плит.

На современных предприятиях участки облицовывания плит почти полностью автоматизированы и требуют немногочисленного обслуживающего персонала.

Ламинированные плиты обладают более высокой износостойкостью, устойчивостью к воздействию высоких температур и т.д., чем кашированные плиты.

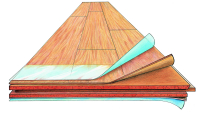

Рисунок "Структура DPL-ламината"

1. Защитный слой (Overlay)

2. Декоративный слой (бумага)

3. Плита-основа

4. Стабилизирующий слой

Источник: с сайта «Association of European Producers of Laminate Flooring»

Технология Elesgo (Elektronenstrahlgehaertete Oberflaeche)

Технология ELESGO (elektronenstrahlgehaertete Oberflaeche) - технология затвердевания поверхности под воздействием электронного луча, разработана концерном HDM (Хольц Даммерс в г.Мёрс ) и компанией DTS в Обергаузене.

Компания HDM при изготовлении полов марки ELESGO отказалась от использования меламиновых смол, заменив их акрилатными.

Метод производства ламинированных полов ELESGO включает три стадии:

- изготовление трехслойного ламината, который состоит из двух слоев, каждый из которых обеспечивает прочность к истиранию и к царапинам, и слоя пропитанной акрилатной смолой бумаги с декором;

- затвердевание ламината при помощи электронного луча, без применения высоких температур и давления;

- приклеивание ламината к HDF-плите. Химические растворители смол не используются, что значительно повысило экологическую безопасность продукции. Кроме того, отвердевшая акрилатная смола имеет более высокие оптические показатели, чем отвердевшая меламиновая смола.

Оптические характеристики поверхности без малейших потерь представляют цвета и нюансы декор-бумаги вплоть до тончайших разветвлений структуры дерева. Отвердевшая акрилатная смола имеет более высокий коэффициент светопреломления, чем отвердевшая меламиновая смола. Поверхность ламината не только прочная, но еще и антистатичная.

Фрезерование напольных ламинированных плит

Последний этап полного цикла производства ламинированных напольных покрытий включает следующие стадии:

- подача древесных ламинированных плит;

- нарезка плит на необходимую ширину напольной панели и фрезерование продольных кромок;

- лакирование кромок напольных плит;

- очистка поверхности;

- упаковка продукции.

Рисунок "Комплексная установка для производства ламинированных напольных покрытий"